La meccanica di precisione ha un linguaggio specifico e termini precisi che a volte possono creare confusione nell’utente. Per facilitare la comprensione dei nostri approfondimenti abbiamo creato una mini guida dedicata ai termini maggiormente utilizzati quando si parla di meccanica di precisione.

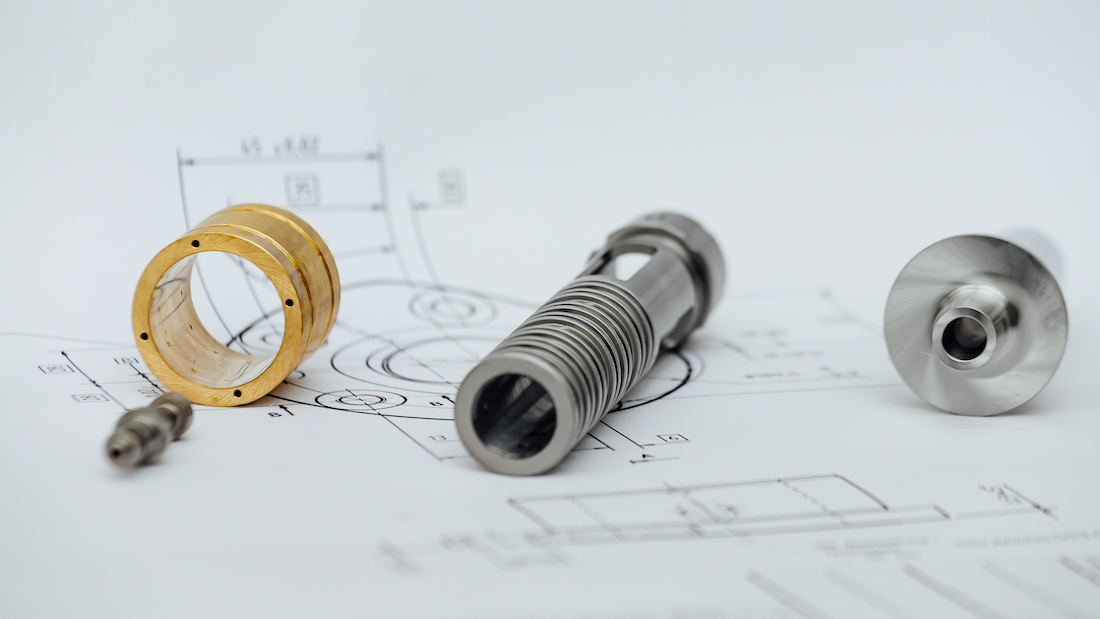

La filettatura nella meccanica di precisione

All’interno della nostra azienda disponiamo di figure professionali altamente specializzate come il Capo Officina, i Filettatori e Periti Meccanici.

Il Filettatore si occupa di tutte le operazioni di filettatura, ovvero un tipo di costruzione meccanica atta a creare un accoppiamento elicoidale tra due elementi, nonché l’operazione che porta alla creazione di questo tipo d’accoppiamento.

Cos’è la filettatura

“Il termine filettatura è applicato a due accezioni collegate tra loro: ovvero indica il tipo di costruzione meccanica atta a creare un accoppiamento elicoidale tra due elementi, nonché l’operazione che porta alla creazione di questo tipo d’accoppiamento.

Comunemente, la struttura che ne deriva è chiamata filetto. Quando la filettatura è realizzata sulla superficie esterna di un pezzo (es. un gambo, un cilindro, un’asta, ecc.) questa viene chiamata vite, quando la filettatura è realizzata su una superficie interna viene chiamata madrevite.” Fonte Wikipedia

In sintesi, la a filettatura meccanica è quel processo che porta alla creazione di un filetto.

Tipi di filettatura

La filettatura può essere realizzata sulla superficie esterna o interna di un pezzo. Questa operazione si esegue asportando il truciolo con due metodologie diverse ovvero la fresatura o la tornitura.

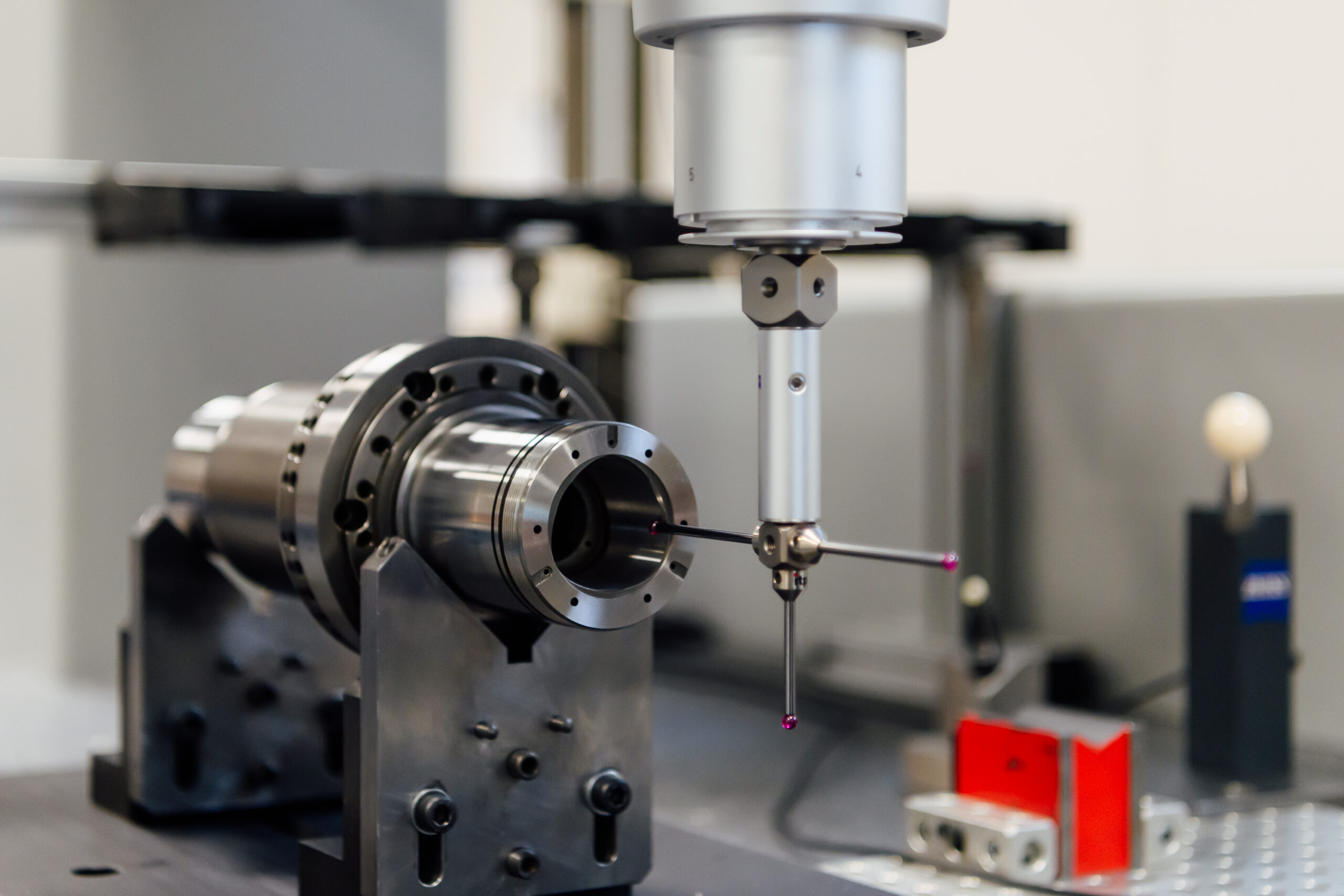

I porta utensili nella meccanica di precisione

Nella meccanica di precisione il portautensile è un tassello fondamentale per qualsiasi produzione. Il portautensile, ovvero il collegamento tra l’utensile da taglio e il mandrino della macchina, è infatti cruciale per raggiungere la piena produttività ed efficienza.

Nello specifico, il portautensile è la parte che:

- viene manipolata dallo scambiatore di utensili

- regge l’utensile nel proprio magazzino

- permette l’inserimento nel mandrino

- contiene pastiglie magnetiche per la memorizzazione dei dati dell’utensile stesso.

Le diverse tipologie di attacchi del portautensile

- Attacco ISO

conico: utensile

basse velocità

- Attacco HSK:

ad incastro

alte velocità

Nessun portautensile è adatto a tutte le applicazioni poiché per esempio se un portautensili è progettato per eseguire operazioni di finitura ad alta velocità non sarà idoneo ad altre procedure come la sgrossatura.

Utilizzare un portautensile non idoneo può inoltre comportare errori dimensionali o un a un’eccessiva usura dei mandrini.

Ogni lavorazione necessita quindi di una particolare tipologia di portautensili.

L’offerta CpGrinding

Noi di CpGrinding ci occupiamo della produzione e lavorazione portautensili nelle differenti tipologie

(adattatori, prolunghe, riduzioni) con i seguenti attacchi:

- Profilo CAPTO/PSC (maschio e femmina) da C3 fino a C10

- HSK da 32 fino a 100

- ISO da 20 fino a 60.

Contattaci per maggiori informazioni.

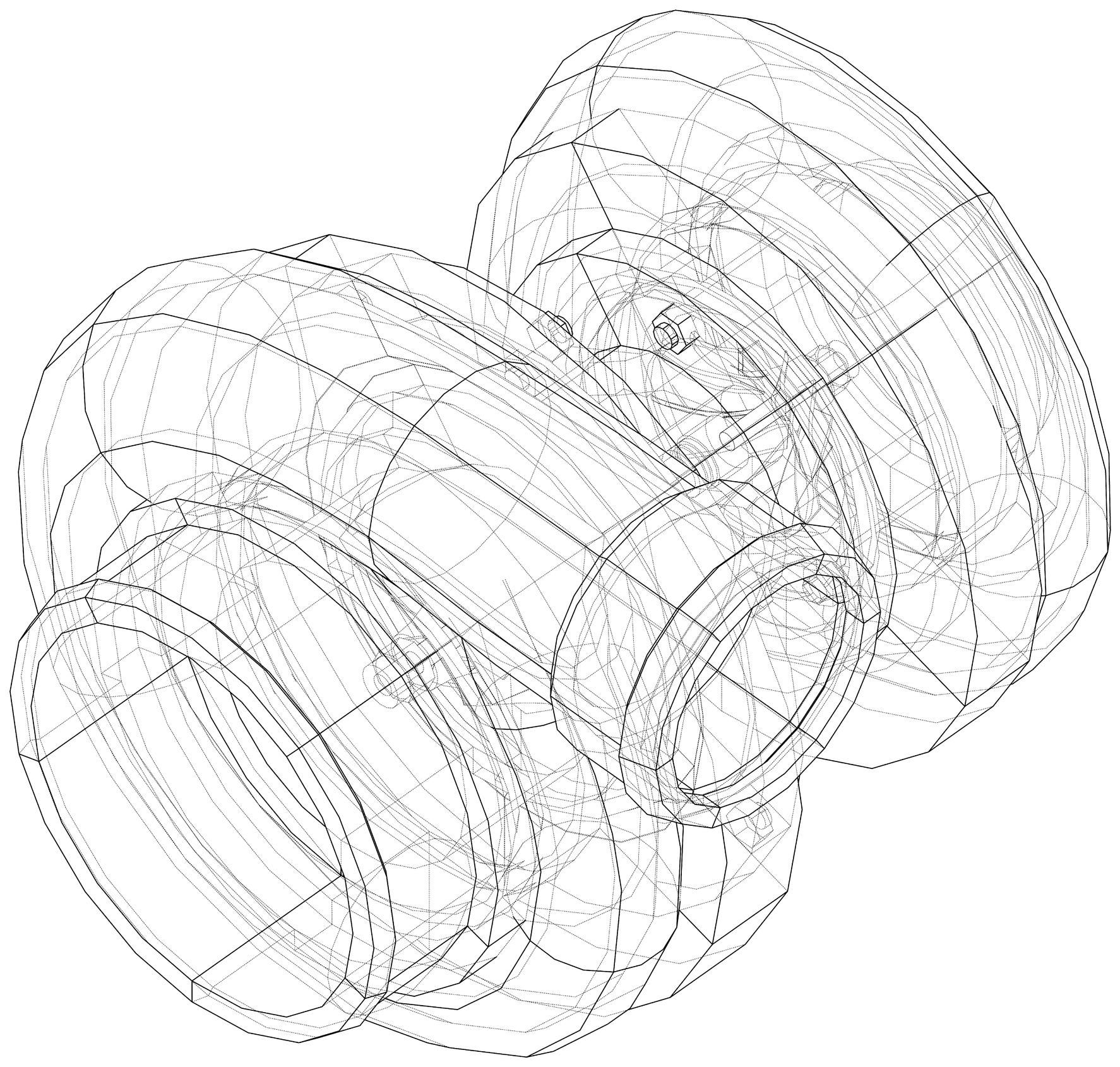

Giroscopi: cosa sono e come funzionano

Il giroscopio è un dispositivo che contiene una ruota a rotazione rapida o un fascio di luce circolante che viene utilizzato per rilevare la deviazione di un oggetto dal suo orientamento desiderato.

Sistemi di puntamento: cosa sono e come funzionano

I sistemi di puntamento sono particolari sistemi che operano per assistere un’arma nell’operazione di puntamento. Sono composti da più elementi quali un computer, un calcolatore e un radar.

La bilanciatura nella meccanica di precisione

Con il termine bilanciatura si fa riferimento a un’operazione con la quale si individuano e si correggono squilibri di peso nelle ruote degli autoveicoli. (fonte Garzanti).

Lo squilibrio è un fenomeno presente in ogni corpo che compie un movimento rotatorio, ne sono un esempio sistemi di portautensile + utensile sui centri di lavoro.

Lo squilibrio genera una forza centrifuga la quale aumenta linearmente con lo squilibrio e quadraticamente con il numero di giri: più velocemente un rotore gira, più elevato sarà lo squilibrio.

Tramite l’equilibratura, la distribuzione delle masse di un rotore viene risistemata in modo da riequilibrarle fra loro.

La bilanciatura può avvenire su piano statico o su piano dinamico. Su piano statico si compensa la parte statica dello squilibrio riportando il baricentro del rotore sull’asse di rotazione mentre con la bilanciatura su piano dimanico avviene una compensazione completa dello squilibrio.

Le soluzioni CpGriding

Noi di CpGrinding ci occupiamo della produzione di portautensili che vengono costruiti secondo le norme DIN 2080, DIN 69871, MAS 403 BT,DIN 69893-5 /HSK (di tutte le tipologie) e trovano impiego su fresatrici e centri di lavoro anche ad alta velocità (HSC) nell’industria non solo dell’acciaio e delle leggere, ma anche di tutti gli altri materiali lavorabili per asportazione quali legno, marmo e vetro. Completano le caratteristiche dei nostri portautensili diverse tecniche di bilanciatura legate all’alta velocità.

Contattaci per maggiori informazioni

+39 035 940042

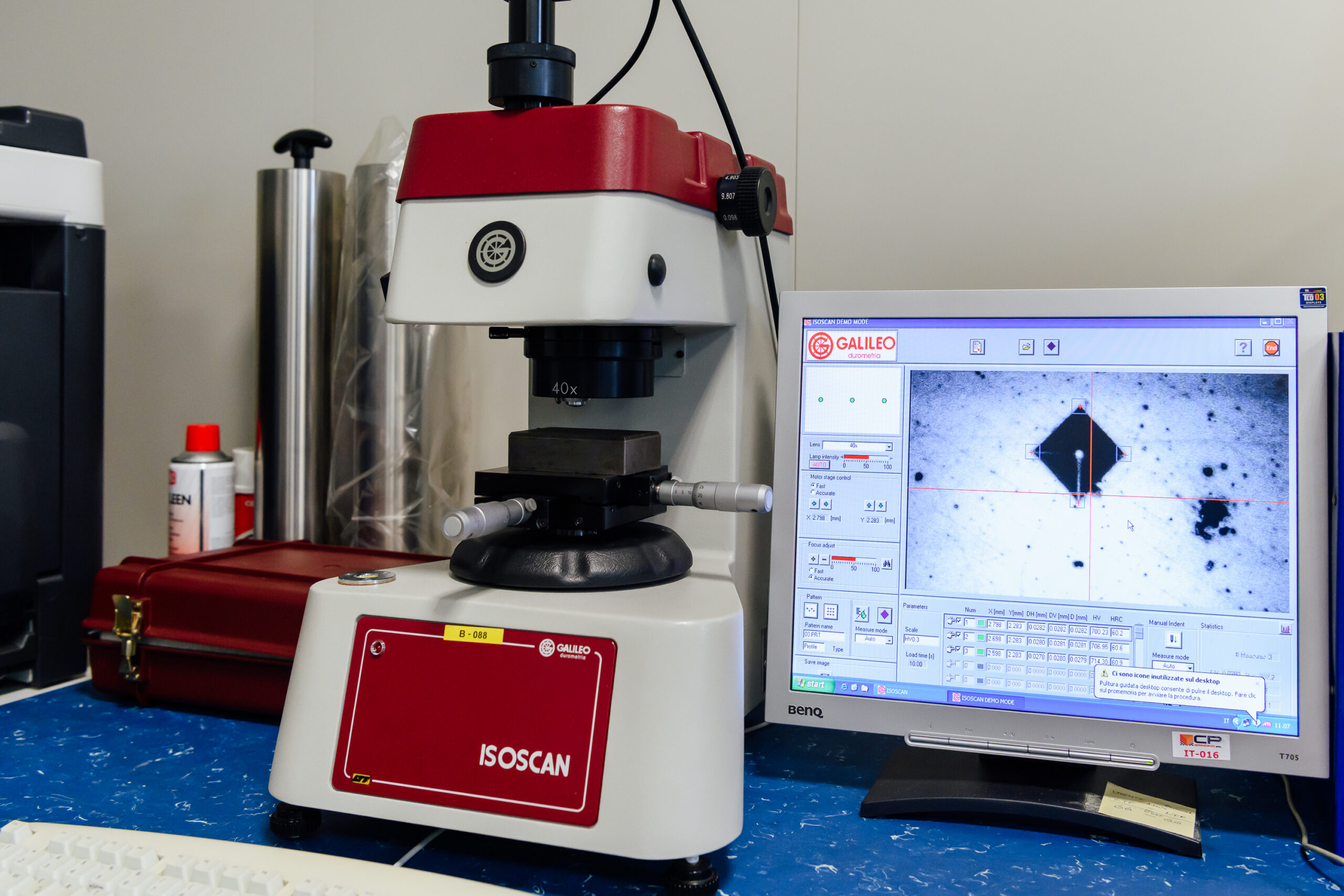

Trattamenti termici anticorrosivi

La corrosione è un fenomeno chimico che provoca il graduale deterioramento di una sostanza solida, per lo più un metallo, per effetto di agenti esterni. (fonte Treccani)

La corrosione è ì un processo naturale e irreversibile di natura elettrochimica e determina una interazione chimico-fisica del materiale metallico con l’ambiente che lo circonda.

Questo processo può però essere evitato ricorrendo a interventi specifici come i trattamenti termici anticorrosivi che rientrano nei cosiddetti trattamenti anticorrosivi passivi.

I trattamenti termici anticorrosivi passivi arrestano la corrosione sfruttando una protezione di tipo passivo nei quali la protezione serve a isolare la superficie del metallo dall’ambiente esterno mediante il suo rivestimento.

Trattamenti anticorrosione applicabili sui particolari meccanici

Quando si tratta di particolari meccanici, i trattamenti anticorrosione ai quali è possibile ricorrere sono diversi. Vediamone alcuni:

- Procedimento galvanico: tramite questo procedimento si procede con la zincatura del componente e un bagno di passivazione al fine di creare una copertura metallica in grado di proteggere il componente da agenti esterni e aggressioni chimiche.

- Copertura con polimeri organici: tramite questo procedimento il componente viene ricoperto da un polimero organico che lo protegge dalle aggressioni esterne.

- Zincatura: si effettua immergendo il componente in un bagno fuso di zinco; l’ossidazione procede sullo zinco e il ferro rimarrà protetto fino a quando non sarà consumato lo zinco.

- Cromatura: si riveste il componente con un sottile strato di cromo che viene applicato elettroliticamente.

- Verniciatura catodica per immersione: questo sistema si ottiene collegando il film protettivo ad un catodo per far sì che venga attratto elettroliticamente al metallo del componente.

Le soluzioni CpGriding

Noi di CpGrinding ci occupiamo della produzione di portautensili che vengono costruiti secondo le norme DIN 2080, DIN 69871, MAS 403 BT,DIN 69893-5 /HSK (di tutte le tipologie) e trovano impiego su fresatrici e centri di lavoro anche ad alta velocità (HSC) nell’industria non solo dell’acciaio e delle leggere, ma anche di tutti gli altri materiali lavorabili per asportazione quali legno, marmo e vetro. Completano le caratteristiche dei nostri portautensili specifici trattamenti termici anticorrosivi.

Contattaci per maggiori informazioni.

Turbocompressore: cos’è e a cosa serve – le lavorazioni meccaniche per il settore racing

Il turbocompressore (chiamato anche turbo-gruppo o turbo) è un sistema meccanico con scopo di sovralimentazione nel motore a combustione interna.

Mozzi ruota, cosa sono e a cosa servono – le lavorazioni meccaniche per il settore racing

In meccanica, il mozzo è la parte centrale di una ruota (in generale di un organo rotante) la cui funzione è sostenere i cuscinetti alloggiati al suo interno per permettere alla componente che verrà montata sopra di esso di ruotare.

Centro di lavoro: cos’è e come funziona

Il centro di lavoro è una macchina utensile multifunzionale dotata di controllo numerico CNC che consente di eseguire un ampio numero di operazioni meccaniche come ad esempio filettatura, foratura e fresatura utilizzando un solo set-up su più superfici. Il centro di lavoro in genere ha più assi di moto e un sistema di scambio utensile automatico.